智造助功 臺灣製造業開創新局

智造助攻 金屬製品業升級

強化模組、虛擬化等面向 有利工廠建構更敏捷的供應鏈 達成永續生產願景

智慧製造(Smart Manufacturing)是整合了製造技術與數位科技、自動化技術、人工智慧(AI)、網路科技(如物聯網)、雲端運算、感測技術等,應用於設計、生產、管理和服務的產品全生命周期,並在製造過程中進行感測、人機互動、決策、執行和回饋,以實現產品設計、製造、管理及服務等製造活動的智慧化,例如:分析、推理、判斷、構思和決策等,以及實現工廠和企業內部、企業之間和產品全生命周期的即時管理和優化的虛實整合系統(Cyber-Physical System, CPS)製造系統。

由於智慧製造具有模組化、服務導向、集權分散化、互通性、即時能力、虛擬化等特徵,並能促進工廠運作最佳化、建構更敏捷化的供應鏈,可協助達成永續生產的願景。

對台灣金屬製品產業而言,全球通膨和各國制定淨零轉型目標等,不斷增加企業營運成本。

因此,許多企業開始轉向在地化生產的短鏈模式,以應對過度依賴國際供應鏈的問題。此外,客製化需求的增加導致售後服務的複雜化、人口老化導致缺工問題等,使得傳統製造業難以技術傳承。

幸而,新興科技的進步為產業也帶來解決困境的可能性,特別是智慧製造的發展。製造業與網際網路的融合,使得物聯網、大數據、雲計算以及感測技術、製造執行系統(MES)、資料搜集與監控系統(SCADA)、虛擬實境/擴增實境與人工智慧等技術得以應用在製造環節中,進而推動智慧製造的實現。這些新技術使製造業能夠更加敏捷地應對市場需求和提高生產效率。

因應全球化競爭與產業結構變遷,經濟部技術處作為協助金屬製品產業創新研發轉型的推手,運用科技專案資源,輔助金屬中心、工研院、精機中心等研發法人及相關企業,推動智慧科技、製造精進等重點領域技術研發,協助金屬製品產業創新與提升其競爭優勢。

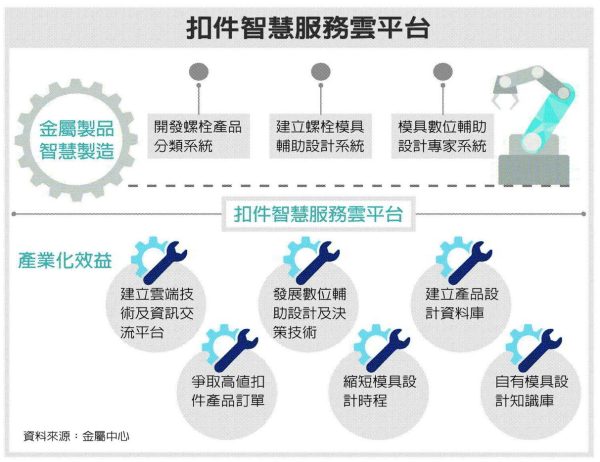

以扣件產業舉例,在經濟部科技專案支持下,金屬中心推動機械雲平台的發展,並與超過20家扣件業者展開技術合作。

透過智慧製造的技術升級,促使台灣扣件產業朝高值化市場邁進。此外,智慧製造也有助於扣件產業拓展新商機,導入淨零排放趨勢和碳管理等技術,促進永續發展。

在模具產業方面,隨著各產業產品周期的縮短,模具產業面臨著生產周期要求更加嚴格的挑戰。金屬中心藉由科技專案資源,推動模具產業鏈整體數位轉型的關鍵技術。

透過智慧機電虛實整合平台、精密加工運算、金屬成形設備和品質決策系統等技術,持續協助模具及其下游應用產業提升整體製程能力,以建立模具數位輔助設計、高值產品模具快速試作關鍵技術、高性能模具開發技術和精密模具智慧製造技術為目標。這些技術的引進和應用將有助於提升國內金屬相關產業鏈的國際接單能力,並使企業能夠快速應變客製化和少量多樣的生產需求,增強其在全球市場上的競爭力。

(作者謝明德;經濟部技術處產業技術基磐研究與知識服務計畫成員)

善用雲服務 傳承老師傅經驗

台灣是全球第三大的螺絲螺帽出口國,外銷金額逾63億美元,目前全台工廠逾1,800家,超過八成是中小企業,多集中在台南關廟至高雄岡山、路竹一帶,2022年更創下2,000億元的產值新高,將「台灣製造」的品牌揚名國際,許多歐美車廠及飛機上所使用的扣件都是Made In Taiwan。

近年台灣扣件生產朝研發高附加價值產品轉型,如汽車扣件、航太零組件、醫療扣件等,這類型產品除須符合國際級標準認證外,亦得接受客戶端自有驗證,國際大廠通路經營不易,故市場雖大但需要時間耕耘,切入門檻較高,如豐達科取得客戶認證後,已打入美國GE、法國Snecma、德國MTU Areo Engines等飛機引擎製造廠的供應鏈體系中。

其次,在全球淨零趨勢下,歐盟率先針對高碳排放產品進行列管,與金屬製品相關者主要可分為鋼鐵、鋼鐵製品(包含扣件)與鋁及其製品三大類,其中台灣扣件產業被歐盟碳邊界調整機制(CBAM)納管,主要應用在汽車、建築、電子電機等重要應用端,如福斯及BMW等;其中出口至歐盟占我國出口總額25%,顯示歐盟為我國扣件重要外銷市場,金屬扣件減碳與綠能勢在必行。

有鑑於數位轉型、低碳轉型已是現階段台灣扣件產業維持競爭力的雙軸轉型,經濟部技術處自2018年開始以科技專案「智慧機械雲計畫」支持金屬中心、工研院與產業,長期推動智慧機械與智慧製造相關技術發展,協助國內許多業者轉型並開拓新的服務模式。

雖然台灣扣件產業具備群聚優勢,但缺乏智慧製造等實質技術的導入,且長期缺乏資通訊人才。從扣件產品的設計到出貨整個流程,衍生出模具精準、材料掌握、設備監控、模具監測、產線透明與品質預診等六大面向的需求,生產作業多仰賴老師傅經驗技術。

2019年在經濟部技術處指導下,金屬中心建立金屬扣件智慧製造示範生產線與智慧服務雲,協助傳統老師傅掌握扣件設計核心,將過往產業缺乏設計經驗數位化的問題得到解決,大幅避免公司因為老師傅的跳槽或是退休所帶來的經驗傳承風險。

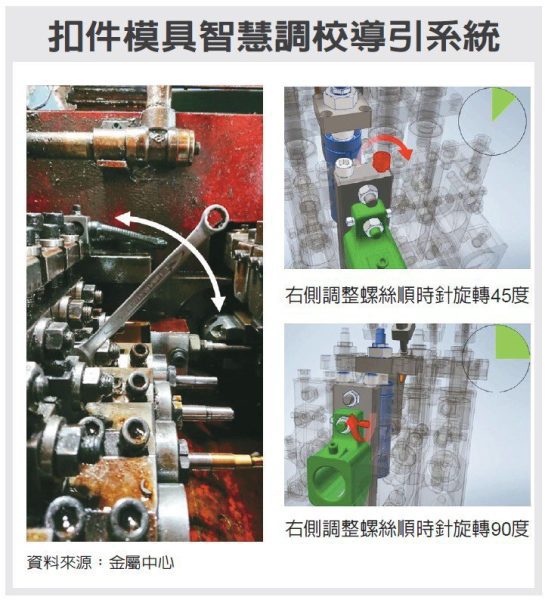

另一方面,金屬扣件新產品開發非常倚賴老師傅調整模具的功力,卻也因個人工法不同容易造成誤差。透過雲服務,將數十年老師傅的經驗數位化,再整合光學檢測,建立「扣件模具智慧調校導引系統」,讓金屬扣件生產規格一致,不僅把調整模具的時間從4小時縮短到1小時內,減少試量產到量產的成本50%。

在成品檢測上,扣件廠房裡機台平均每小時生產數千顆螺絲,常會有混料、未篩出不良品等問題,透過「扣件成型鍛力分析技術」,在成形機台上加裝感測器,可將生產的狀況即時顯示在電子看板上,改善人工巡檢的缺失,品質把關正確率達99%,更將新產品開發從55天大幅縮短至25天,加速傳統螺絲產業變身智慧工廠。產業應用與研發成果豐碩,並榮獲2020年美國愛迪生獎(Edison Awards)銀牌,協助20多家廠商推動智慧化解決方案,帶動投資總額逾10億元。

歐盟是國內扣件業者的重點外銷市場,CBAM申報已經是螺絲產業下階段關鍵課題,經濟部技術處持續鏈結國際大廠,將原有扣件雲升級3.0,整合系統維運及導入廠商等在地夥伴,讓扣件業者快速掌握最新CBAM法規庫與申報文件,以利制定短中長程減碳策略。

長久以來,經濟部技術處在扣件業一直扮演技術發展與推進的重要角色,未來,將肩負推動產業共創服務,及促動研發智慧製造軟硬技術整合之重任,成為提供產業客製化綠色智造解決方案的最佳夥伴。

(作者林崇田;經濟部技術處智慧設備暨系統雲端加值服務技術開發計畫主持人)

機械手臂協作 造船業邁大步

技術演進與智慧化趨勢下,工業機器手臂費用逐年遞減,使用愈趨普及。目前工業機器手臂主要應用在上下料取放、銲接及組配,市占約占近七成,其他還有如金屬鑽孔、切割、去毛邊、拋光等加工應用。機器手臂可適應彈性化生產,並具取代大量重複性勞力工作。不過,目前市面上機器手臂作業物件須具備標準性及剛性,如在銲接時因機器手臂是固定路徑動作,非標準的工件可能導致氣孔及咬邊(undercut)使品質不良;若進行線材插銷組裝,因柔性的線材在組裝過程中會產生形變,造成手臂無法定位,工作流程就容易中斷,這也是機器手臂的痛點。

舉例來說,以常見6噸工作船需使用超過3噸重的玻璃纖維布(簡稱玻纖布)用於強化船體,玻纖布由數公里長的玻纖股及紗複合材料組成,以積層製造方式依需求裁切大小並層層堆疊藉此賦予其強度、剛度與耐用性,根據船體受力結構需製作四層至七層不等的玻纖布。堆疊過程中,玻纖股及紗需相互對位疊放並進行沾膠滾壓,讓樹酯膠充分滲透纖維(又稱玻纖布預浸布製作)。

然在當前手積製程裁切後尺寸變化達10至20毫米,每物件的大小不一,此外,膠合材質用的固化膠體濃稠度也會隨時間變化有所差異,加工物件完全不符合機器手臂導入所必備的標準化及剛性工件的先天條件。為使機器手臂進一步操作非標準性與柔性工件,經濟部技術處以智慧機器人製造科專計畫,支持金屬中心機器人柔性材料加工技術,為造船業提供自動化生產解決方案。

藉由科技專案資源,金屬中心在深度學習及數位孿生的智慧化相關技術基礎下,使用負壓原理設計了手臂末端的取放工具,成功地抓取透氣玻纖布,再以視覺導引手臂完成除皺對位路徑,克服取放過程中可能產生玻纖布形變。並建立柔性變形對位滾膠等協作模組,經由物理引擎模擬環境下進行資訊擷取及學習,智慧化生成手臂滾膠路徑,人機共同協作,人員只需在手臂無法滾膠的範圍內,共同進行滾壓及協助玻纖邊緣處進行補膠動作。

此外,機械手臂裝載安全皮膚感測,當人員碰撞下會自動停機,避免人機協作時可能發生危險。使手臂與人員共同協作,省力完成玻纖積層生產,創造更友善的工作環境。

藉由虛實整合技術縮短演算法學習時間,解決人工作業容易產生差異的問題,應用在6噸工作船製造上,可有效節省耗膠量、船體重量減少8%以上、增加額外載貨量達500公斤,將來可衍生應用在巡航艦等輕量化船身,提高整體速度及續航力。

金屬中心開發台灣首款紗股取放滾膠雙門型手臂生產單元,解決傳統產業人力缺口及3K生產問題(3K指的是危險、辛苦、骯髒)。藉由機器人次系統控制器(RCC)視覺功能套件進行強化學習,藉以生成玻纖布取放路徑,解決柔性變形問題,如影像處理、主從訊的架構完成雙手臂協作任務等,數位化股紗材料及滾膠使用量亦可優化製程參數,降低滾膠成本8%以上、提升產能30%,預計每年提高產值新台幣2,000萬元,協助台灣造船遊艇業者跨入智慧製造第一步。

(作者邱振璋、林佳賓、劉冠志、張光寒;經濟部技術處智慧機器人與製造應用AI系統開發計畫/柔性材料機器人加工系統技術計畫主持人與成員)

本文同步刊登於2023/09/24經濟日報A11產業追蹤