淨零排放 大時代

工具機業減碳 數位化扮要角

借助能源管理軟體、AI等新興技術 優化製程與良率 實現淨零排放 減少碳關稅壓力

全球持續溫室氣體排放,已顯著影響全球氣候與環境,並導致近年來極端氣候頻繁出現,造成嚴重災害。如何減少溫室氣體排放量、減緩氣候變遷,已成為全球關注重要議題。於2050年前達到淨零排放,已成為許多國家中長期發展政策。國發會在2022年3月公布「台灣2050淨零排放路徑及策略」,作為後續政府與各界推動淨零排放的重要依據。

台灣工具機產值全球第七、出口值全球第五,為出口導向產業,出口值占我國產值七成以上。2022年1至11月台灣工具機出口前十大國家排序為中國大陸、美國、土耳其、越南、荷蘭、義大利、俄羅斯、印度、泰國、德國,其中美國及歐洲國家就占一半,美歐也是近年在淨零排放與循環經濟兩大議題上積極主導及布局的市場。未來我國工具機若想持續外銷至這些市場,減少產品製造與使用時所產生碳排放,將是業者面對的挑戰。

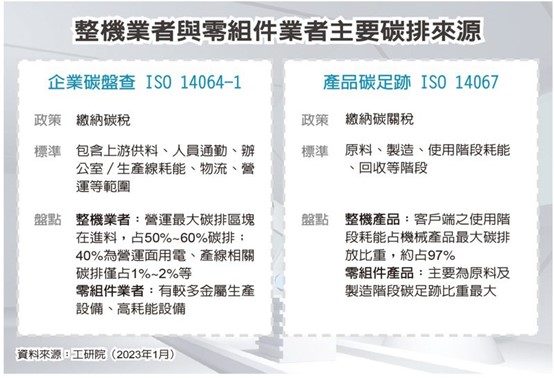

目前業者可朝遵循「碳盤查-ISO 14064-1」及「碳足跡-ISO 14067」兩大規範,作為企業減碳目標。工具機產業可分為整機業者及零組件業者,由於生產製造特性的差異,彼此要訂定的減碳目標也有所不同。

以「碳盤查-ISO 14064-1」為例,盤點的是企業營運生產所有相關耗能,零組件業者相對上就需承擔較大的製程段用電、耗材的碳排壓力,因為零組件業者的碳排放大多來自於範疇一(製程的直接碳排)與範疇二(能源使用的間接碳排);而整機業者主要碳排可能是來自範疇三(供應鏈與產品生命周期的間接碳排)。目前國內許多零組件業者大力推廣智慧化模組或系統級產品,除希望客戶能導入整機應用中,同時也可協助降低本身的製程碳排放問題。

從產品(工具機)全生命周期進行碳排放分析,分別會在生產製造、運輸、使用、除役回收過程產生碳排放。而目前典型工具機產品,在長達十至20年使用期間所產生的碳排放,大約占全生命周期的97%。因此對工具機業者來說,如何減少產品運作過程的能源消耗,就是降低全產品生命周期碳排放關鍵。具體方法包括降低運動件重量,使用更節能的馬達及驅動器、冷卻器,以及透過數位化、智慧化工具,協助工具機使用者提高生產效能、良率,避免不必要的能源消耗。

經濟部技術處已攜手產研界,協助製造業與機械業降低碳排放。例如以科技專案支持工研院發展「智慧製造永續管理解決方案」,開發公版聯網平台(NIP)與永續製造套件,在原有的公版聯網平台導入電力、能源、碳排放等即時監控軟硬體設備,協助國內製造業找出碳排放熱點並實現第一級數據品質盤查。其主要的碳排追蹤區塊包含「廠區碳排放管理」、「產品碳排放管理」、「供應鏈碳排放管理」等三大應用,串接碳足跡範疇一到範疇三。

「廠區碳排放管理」可彙整企業內各廠區、子公司的產線能耗、原料、用水及廢料等碳排放資訊,提供即時的碳排監控。「產品碳排放管理」則進一步整合產品物料清單(BOM表)、製造執行系統(MES)、企業資源規畫(ERP),從訂單投產到產品產出的過程,完整記錄產品在各階段的碳排及比例,可提供客戶綠色產品證明文件。「供應鏈碳排放管理」可整合異質系統/網路,透過應用程式開發介面(API)與上下游廠商平台串接,取得原物料編號、數量與碳足跡,建立完整的綠色生態系。

推動淨零排放已成為工具機與其他製造業要面對的挑戰。無論是第一批面臨衝擊的高耗能產業,還是其他製造業,從上市櫃公司到中小企業,都需要面對這波低碳革命浪潮。企業需要持續投資發展相應技術方案,以實現淨零排放目標,而數位化是減碳的重要路徑與關鍵成功要素。

從掌握機台/產線能耗、產品製程碳足跡,到找出改善能耗方向等一系列過程,都可借助能源管理軟體、雲端平台、人工智慧(AI)、擴增實境(AR)/虛擬實境(VR)、數位分身等新興技術來優化製程與良率,進而降低碳排放量、減少碳關稅壓力,並讓我國工具機能保有持續性競爭優勢。

(作者陳侑成;經濟部技術處產業技術基磐研究與知識服務計畫成員)

產品高值化 競爭力加分

台灣工具機產業出口產值居世界第五,是國內重要的設備產業,2021年工具機出口達27.8億美元,但面對未來仍有許多挑戰。

台灣工具機多年來皆以優秀性價比與國外品牌競爭,在品質精度上與歐美日產品差距不大,但近年來日圓貶值有利日本出口、提高日本工具機價格競爭力,台灣工具機的性價比優勢面臨挑戰。

經濟部技術處發現並針對產業問題,加強業界合作,透過關鍵性技術研發及新興材料技術,如碳纖維、複合材料等應用,導入工具機產業,共同為工具機產業高值化努力,同時以減輕工具機重量,帶來節能減碳之附加價值,並以科技專案計畫推動我國工具機產業轉型升級,協助業者提高國際競爭力。

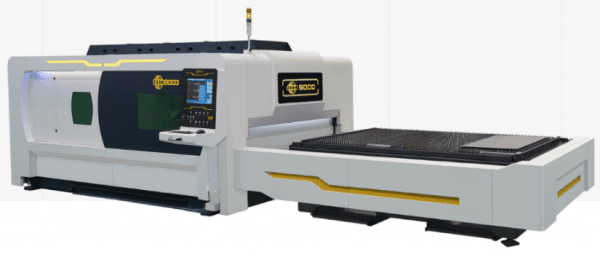

在工具機領域,舉例來說,由於機床傳統製造皆考慮剛性為主,床台本體大部分由碳鋼鑄造而成。但在如雷射切割等不需要高切削阻力之機種,碳鋼材料之頭部與橫梁動件由於本身材料重量,限制機台加減速,加減速上不去將限制機台之加工效率,近年歐洲開發出複材橫梁動件之大型龍門雷射切割機,可將機台之加減速由1G變成4G以上,獲得市場好評。

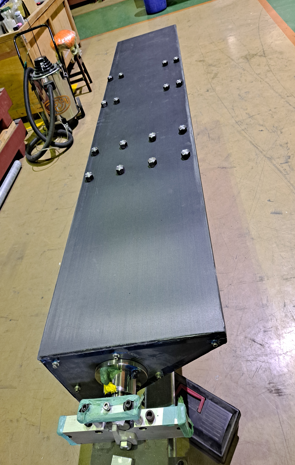

科技專案2021年起支持工研院協助本土雷射切割機公司,開發國內首款自主設計製造之高速雷射切割機複材橫梁動件模組,以科學化方法,透過動態特性量測成果分析碳纖纏繞對動態特性的貢獻度,再進行新版橫梁電腦輔助工程(CAE)分析與肋板製造規畫,並協助廠商將碳纖複材導入工具機結構輕量化設計與製造,完成碳纖橫梁製作,進行效能測試,經分析橫梁碳纖用量自占比19%提升至46%,且在維持衡量剛性條件下,橫梁重量可減少13%,再結合工研院複材加工技術,節省製作成本約15%,有效達成機台動件輕量化。

近年面對歐洲淨零碳排法規要求,以出口市場為主之台灣工具機業者來說是站在風尖浪口,感受來自客戶端的減排壓力。但事實上,工具機製造的過程排碳量較低。

台灣上千家精密機械廠家與下游供應商組成的工具機產業鏈,從結構件到整機組裝,分工明確,其中占工具機整機重量比重相當高的鑄件,多半是委外加工,整機廠再負責最後的加工與組裝。因此就整個工具機製造過程來說,除鑄造有加熱過程,相對較耗能,後段加工與組裝並非大量排碳的製程。

相較於工具機製造過程,工具機在運作時相當耗能。工具機在進行加工使用時的溫室氣體排放量最多,約占九成以上,工具機業者雖不見得直接受到影響,但卻會間接影響終端客戶的減碳表現,此點讓將工具機動件輕量化有了利基點。

工具機結構件大部分是使用鑄鐵,通常設備結構愈重,運作時所消耗的電力愈大,道理其實與電動車車體輕量化可更省電、飛機機身使用複合材料減重更省油一樣。如何透過工具機輕量化協助客戶減碳,也成就為工具機業者下個十年的競爭關鍵。但畢竟工具機安置在地面上,一方面要支撐床身重量,另一方面要承受機台切削力與移動件移動時產生之力矩,且須考慮到使用材料的安全性、耐用性和剛性,所以結構輕量化問題還有許多需要克服,才能達成綠色工具機之目標。

近年基於綠色工具機概念,技術處以科技專案助產業發展碳纖維複材應用技術,並運用專案推動關鍵性產業技術擴散,如複材貼合、複材結構設計、複材動態特性分析等技術,可以有效推廣至工具機頭部、鞍座與龍門橫梁等動件,解決機台輕量化之需求。此舉讓我國的工具機產業在這場綠色革命競賽中得以不落人後,引領我國機械製造業航向新的天地。

(作者陳來勝、陳羿銘;時任經濟部技術處複合材料智慧製造及模組開發計畫主持人及計畫成員)

智慧機械雲 開創產業新商模

雲端平台目前已成為企業提供服務的必備要件。根據iKala與IDC合作的《2022產業雲端應用趨勢大調查》,台灣公有雲市場產值預計從2020年的8.83億美元,成長至2025年的27.82億美元。雲端服務近年在重視系統整合的自動化市場亦漸成趨勢,對製造業來說,雲端服務具有低維護成本、隨時可取得下載、彈性安裝以及易於使用的優勢,使用者在此服務模式下有更大空間提高設備的稼動率與其投資報酬率。

台灣過去幾年積極投入智慧製造的研發,由資通訊領域之聯網與資料處理平台切入,建立工業資通訊業者於產業專用設備與智慧管理之根基,提供智慧機上盒(SMB),以及公版聯網平台等工具,來降低製造業者導入應用所需的聯網、資料處理與共通性分析應用軟體的部署時間。

然而,在以中小企業為主體的台灣機械設備系統業者方面,仍然缺乏軟體橫向連結與整合。

因此,打造滿足國內各類機械設備系統領域應用程式與服務發展之雲端平台,並且促成國內形成產業服務供應鏈,已經成為當務之急。

經濟部技術處長期推動智慧機械與智慧製造相關技術發展,協助業者進行產線數位轉型、提高市場競爭力。自2019年開始以科技專案「智慧機械雲計畫」支持研發法人與產業,已協助國內許多業者轉型並開拓新的服務模式。

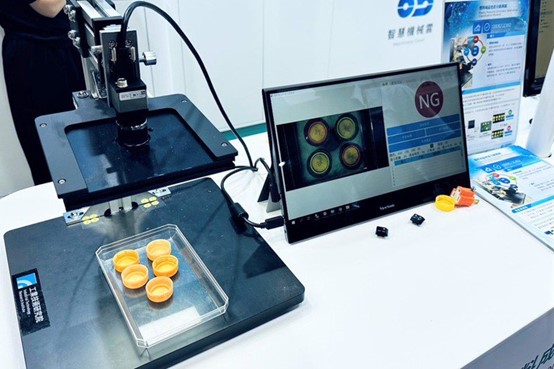

智慧機械雲定義SMB的標準執行環境,使不同單位開發的智能化軟體可以協同共存,並導入國際標準通訊介面與資訊模型技術,協助產業加速接軌國際市場。同時也建立全世界第一個專為機械產業設計的軟體市集,就像是手機上的應用程式軟體市集(App Store),建立雲端應用服務的標準化開發、上架、訂閱、銷售機制,簡化軟體開發、售後服務、系統維護流程。

目前App Store上已累積超過200個包含五大產業(金屬加工、金屬成型、電子、橡塑膠、紡織)的軟體,其應用領域涵蓋資料蒐集、數據分析、設計開發等通用性與專業性軟體,已幫助超過1,500位會員廠商透過軟體整合快速提供智慧製造解決方案,以數位加值服務提升產業競爭力。

台灣產業在機械領域長期缺乏資通訊人才的情況下,透過智慧機械雲平台結合五大產業,讓五大產業的系統整合商有軟體市集或軟體倉庫挑選適用軟體,快速整合以提供最佳的完整解決方案。

除此之外,中小企業也可透過智慧機械雲解決生產問題,讓機械雲成為最佳的生產與製造顧問以及交流平台。

智慧機械雲平台已培育58家跨產業設備業者及系統整合商(SI)協助複製擴散,包含金屬加工的設備業者提供系統整合服務,結合智慧機械雲標準執行環境並上架利基型應用程式到店中店,達成軟體共用優勢,促成超過20家終端使用者使用該公司智慧機上盒,共導入超過300台設備連線,推動加速數位轉型的成功案例。

另外,橡塑膠產業、電子產業、紡織產業等設備業者也可以利用機械雲平台上的各種軟體整合,加速提供終端廠商最適性的完整解決方案,以有效降低生產成本、掌握交期、提升產品可靠度與品質的新商業服務模式。

除促業者導入智慧機械雲平台,在科技專案支持下亦衍生成立新創公司佳研智聯,並獲得研華科技與大肚山產創基金會投資。佳研智聯結合研華科技的雲端戰情服務、能源監控等服務及中華電信5G專網等能量,搭配工研院的智慧加值軟體,建立智慧製造垂直應用方案,共同發展跨國、跨域服務,並藉由亞太經濟合作會議(APEC)平台,引領國內智慧機械產業布局包含馬來西亞、泰國、越南等國,產官聯手搶攻亞太地區智慧製造市場。

(作者張萬坤、王培寧;時任經濟部技術處智慧設備暨系統雲端加值服務技術開發計畫成員)

本文同步刊登於2023/04/02經濟日報A9產業追蹤