第三代半導體之產業英雄聯盟

第三代半導體 應用爆發

能承受更高功率、高頻率 具極佳散熱性 可廣泛應用在電動車、風電、5G 兼顧效能與節能

因應電動車、風電綠能及5G等市場的急速爆發,能承受更高功率、高頻率,且擁有極佳散熱性的第三代半導體扮演關鍵性角色。

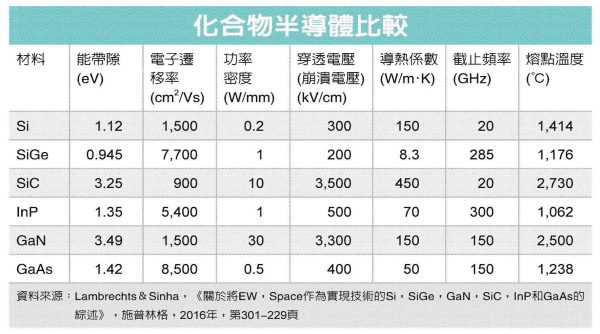

第三代半導體是指氮化鎵(GaN)與碳化矽(SiC),因具有寬能隙、高功率密度和高穿透電壓,以及高截止頻率與高電子遷移率等特性,適合應用在高頻通訊與高功率電子電路,電子轉換效率高之外,也能帶來節能效果。

近年來寬能隙半導體需求增加,主要來自於5G通訊、電動車等市場快速發展,此外,淨零碳排議題也帶動高效率的寬能矽半導體發展。軍事國防、衛星與太空等大步發展,也促使化合物半導體成為不可或缺的材料。

近年來因對抗地球暖化,全球掀起永續發展與綠色能源,促使太陽能光電、風機發電及車輛電動化等新科技的發展,讓掌管電源的功率模組不斷精進。資料顯示,2020年全球功率模組市場規模約52.2億美元,主要應用包括風力/太陽能發電、交通運輸、電動車/混合電動車、馬達及不斷電系統(UPS)等電機系統的需求。

由於低碳訴求促使電動車需求增加,帶動功率模組的市場需求增加。另外,受疫情影響,工廠導入自動化比重增加,也增加許多馬達需求的成長,加上工業自動化及AI或IoT的建置,2021年功率模組市場可達60.2億美元。未來隨著電動車、馬達及綠色能源等趨勢,到2026年時功率模組市場將以年複合成長(CAGR)10.5%成長至95.3億美元。

推動功率模組市場的主因是電動車(EV)/油電混合動力車(HEV)和馬達的驅動,其次是再生能源。EV/HEV主要發展趨勢是朝減少二氧化碳排放前進;馬達的驅動力則是製造業對更高效率和自動化需求,疫情的考驗下也促動工廠自動化邁向更高水平。

功率模組主要以高性能和高可靠度為元件的總體目標,關注半導體新製程技術、晶片結構和封裝材料,以實現高效率、小尺寸及增強安全性和散熱管理與降低成本,是目前企業關注項目。

寬能隙是化合物半導體的特性,原有以矽基半導體做成的功率元件或模組,在低頻高功率的需求上,既有的市場需求是穩固;但當應用範圍朝高頻、高功率時,已出現產品不足以滿足此規格,因而從下世代的化合物半導體找出適應材料。

目前看到200V以下採用氮化鎵電晶體,其適合做為相關應用的功率元件;600-1,200V之間的應用由碳化矽電晶體元件或模組來擔當,這個應用需求也是氮化鎵電晶體的市場;600-900V的市場因各家電路設計的功力較勁,產品在市場有機會共存;但接近1,200V甚至1,700V以上則是碳化矽電晶體的主力戰場。SiC功率元件的開關特性優異,可處理大功率以及高速開關。

碳化矽一方面被用來當作功率模組的主晶片,另方面也可被當作高頻磊晶用的基板,在高頻高功率的應用下都少不了碳化矽,所以有人比喻「得碳化矽者,得天下」。經濟部技術處在20年前就開始往前布局第三代半導體技術發展,助廠商搶攻市場先機。

碳化矽單晶製造方面,我國已有四家廠商投入,分別是環球晶、穩晟、太極(盛新)及漢民。功率半導體系列下的磊晶則有嘉晶;晶片製造有台積電與世界先進。在高頻半導體系列的磊晶有漢磊;晶片製程有台積電、旺宏、全新、環球晶、穩懋,宏捷科也規劃投入中。

對國內產業而言,碳化矽單晶製造與磊晶,以及晶片製程皆在起步階段,雖然有氮化鎵薄膜以磊晶製程在碳化矽上的產業技術,但產品製程所需之關鍵耗材與設備仍仰賴進口,預期在功率模組市場成長下,國內相關供應鏈,包括製程用其他材料在內,以及生產用相關設備可萌芽成長,穩固台灣護國群山。

化合物半導體已成為下階段科技產業發展關鍵,在政策推動下,工研院啟動「南方雨林計畫」,期望化合物半導體如同雨林涵養萬物,豐富在地多樣生態,帶給南台灣多樣的應用與新產業。藉由引入民間投資與企業能量,在南台灣協助車用零組件廠打造化合物半導體功率元件生態系,從設計、製造、封測到元件與模組,聯結到車用動力電子,希望短期內能達到試量產成效並衍生事業體,並規劃以化合物半導體及動力電子領航,建立技術能量及營運規模,打入更高壓的軌道車、工業馬達、再生能源電網等市場,為車輛產業點燃高科技動力,打造南方茂盛的半導體產業聚落。

(作者張致吉;經濟部技術處產業技術基磐研究與知識服務計畫成員)

減少耗損 淨零碳排利器

2050淨零碳排已成為全球共識,隨著歐盟正式宣告2026年全面實施碳邊境調整機制(CBAM),規範碳密集產品需購買憑證方得進入歐洲市場。蘋果與谷歌等大廠亦開始要求供應鏈符合溫室氣體排放規定,目標2030年落實碳中和製造。台灣產業型態以製造出口為導向,碳稅實施勢必造成衝擊,化合物半導體可大幅減少電能轉換過程中耗損,是台灣實現淨零碳排,維持製造業競爭優勢的新利器。

國際能源署(IEA)在2021年發布「2050淨零碳排:全球能源部門路線圖」,即指出欲達成2050淨零碳排目標,需要在2030年前全力導入各項潔淨技術,包含大幅擴增再生能源裝機量(太陽能630百萬瓩/年;風力發電390百萬瓩/年),並將全球電動車銷售占比由2021年5%提高至60%以上。

許多電力損耗發生在輸送或轉換過程。以台灣為例,台電一年因電力輸送所導致損耗即高達95億度,幾近核三廠七成發電量;而電動車亦需經由功率半導體元件將電池輸出的直流電轉換成交流電,方能驅動馬達,進入行駛狀態,採用傳統矽基功率半導體元件進行電能轉換,大約會產生8%電力損耗。

而碳化矽與氮化鎵等化合物半導體元件,能將電能轉換效率由92%提高至95%以上,提升電動車續航力與再生能源發電效率,成為節能減碳的利器。

為落實關鍵技術自主,經濟部技術處以「化合物半導體先進製造技術研發與關鍵應用發展計畫(化合物半導體計畫)」及「大功率電力轉換系統研發計畫」,支持工研院投入電動車與再生能源應用碳化矽功率半導體技術。

根據美國能源部研發藍圖,2025年電動載具驅動系統之電力電子功率密度需提高至100kW/L,代表體積需大幅微型化,必須以化合物半導體取代矽功率半導體方能達成。為克服續航力的問題,奧迪、保時捷、現代、起亞與比亞迪等車廠均著手將系統電壓由400V提高至800V,除快充時間減少50%,亦可經由散熱設計簡化達成車體輕量化,進一步提升續航力,預計2025年成為電動車主流電壓架構。

科技專案之「化合物半導體計畫」主要投入耐電壓1.7kV碳化矽功率元件(金氧半場效電晶體,SiC MOSFET)與模組開發,除以特殊溝槽式結構設計降低元件特徵導通電阻,亦藉由電性、熱傳、應力整合分析與高品質封裝測試,完成電動車馬達驅動與充電裝置應用碳化矽功率模組與系統電路參考設計,目標將電能轉換效率提升至98%以上,且計畫執行過程持續就國際大廠專利布局進行檢索分析與迴避設計,可直接技轉國內業者導入生產製造,加速供應鏈在地化。

為降低碳稅帶來的衝擊,維持台灣製造業優勢,政府推動再生能源發展,帶動關鍵零組件技術研發與自製。即太陽能與風力發電等再生能源屬於分布式電力系統一環,需經由多階電能轉換方能饋入市電或連接裝置使用,且功率達MW等級的再生能源系統,任何電能轉換損耗都可能產生大量廢熱。

導入化合物半導體可減少能耗,進而提升電力系統穩定度。政府以「大功率電力轉換系統研發計畫」投入耐電壓3.3kV碳化矽功率模組與轉換效率達97%之2.5MW高壓併網型電力轉換系統,開發經完整測試驗證後,技轉國內功率模組封測與電力電子系統導入生產製造,加速離岸風電關鍵半導體組件與電力轉換系統國產自製,帶動產業鏈成形。

目前關鍵功率半導體技術仍受美歐日等國掌控,政府已使用多項政策工具,支持產、學、研等投入化合物半導體技術研發,並採母雞(系統業者)帶小雞(化合物半導體業者)發展策略,加速實現供應鏈在地化,未來將進一步帶動半導體總產值成長。

(作者吳志毅;經濟部技術處化合物半導體元件關鍵技術計畫主持人)

征戰國際 建自主生態鏈

化合物半導體的「碳化矽(SiC)」和「氮化鎵(GaN)」擁有高耐壓及高切換頻率特性,可用於提升電動車動力系統及風電系統的功率轉換性能,是未來落實節能減碳不可或缺的關鍵技術,吸引全球大廠爭相投入。

其中,碳化矽晶圓為發展高耐壓功率元件的重要基礎材料,元件高耐壓與散熱設計亦有別於消費性應用,若過度依靠國際供應,中下游產業發展恐將受制於人,國內必須建立自主技術與產業鏈體系,強化基本供應能力。目前國內業者在上游碳化矽晶圓生產設備與材料已具基礎能力,但與國際領先業者仍有差距;下游應用則以電動車產業最具潛力,是國內業者急欲進入之領域,尤其在車輛供應鏈,因安規與耐久學習曲線,更需加快投入。

國內已凝聚技術布局共識,在2022年啟動四年期化合物半導體研發計畫,聚焦發展8吋長晶設備及關鍵材料,並發展提升晶碇切割效益之技術,完善碳化矽晶圓自主供應能力。應用端則聚焦車用高壓元件與功率模組設計,接軌國內電動車發展;中段的化合物半導體磊晶與元件製造,將借重國內產業及化合物半導體廠商之能量,目標2025年趕上國際。

經濟部技術處為協助產業搶占先機,過去藉科技專案支持法人發展碳化矽粉體技術,與開發4吋至6吋碳化矽長晶關鍵技術,奠定國內碳化矽產業鏈發展基礎。中科院與半導體業者如環球晶、穩懋等合作,發展高頻通訊用半絕緣碳化矽技術,搭配業者如漢民、環球晶等也投入長晶技術及設備研發。為鼓勵廠商在碳化矽晶圓技術趕上國際大廠,政府今年起啟動研發補助機制,協助廠商投入8吋碳化矽長晶設備與技術研發,目前已有數家廠商遞案申請。

碳化矽因生產過程緩慢且材質堅硬,因此碳化矽晶圓生產與薄化成為關鍵瓶頸,且尺寸愈大難度愈高。使用鑽石線切割為現階段主流,須要在低速下進行,過程中鑽石線壽命短且晶圓容易破裂造成損耗,因此業界開始發展非接觸式的雷射切割。

科技專案支持工研院發展出連續波高功率雷射與奈秒脈衝光纖雷射等技術,並扶植國內雷射源廠商(如杰等)與設備廠商發展雷射應用設備,導入雷射銲接與精微加工產線應用,且與德國雷射大廠TRUMPF於台南六甲建置「先進雷射應用服務中心」,為半導體產業提供精微製程快速打樣服務。

碳化矽長晶完成後,需有先進的切割技術來搭配,2022年起法人投入發展碳化矽晶圓的雷射改質與裂片技術,開發8吋碳化矽晶圓(基板)生產設備技術,前兩年將以主流的6吋晶錠切割進行技術開發驗證,優化切割技術與設備;後兩年藉由光學調變與設備精進發展8吋碳化矽晶碇切割及驗證,相關規畫已獲廠商如漢民與環球晶認可,將進行產研合作。

台灣是全世界的矽半導體產業重鎮,但仍須提升設備與材料掌握度,並在化合物半導體迎頭趕上。政府正加速投入南部科技廊道發展,其中,沙崙智慧綠能科學城是台灣綠能科技產業研發重鎮,適合延伸發展高功率電力應用,碳化矽元件應用設計團隊已在今年5月起進駐沙崙,展開與廠商共同研發活動。預計在四年計畫期間,相關研發活動將活絡台灣化合物半導體技術與應用的產業生態系統,亦能讓碳化矽化合物半導體材料、設備及應用扎根南台灣,促進「大S」科技廊道發展,帶動南台灣產業就業與研發升級。

(作者曹芳海;經濟部技術處化合物半導體晶錠切割設備關鍵技術計畫主持人)

本文同步刊登於2022/09/25經濟日報A11產業追蹤