連續式微型元件熱處理 讓品質「近乎苛求」

「我們都是社會中的一顆齒輪」,相信很多人一定聽過這句話;只要缺損一個微小的齒輪,整部機器就動不起來,如同每個人都扮演著不可或缺的角色。也許這只是老掉牙的作文佳句,但現實生活中,少了一顆「小」齒輪,整台精密儀器可就真的得砍掉重練。

從一般大型機械到3C產品,抑或精密的航太、醫療儀器裡頭小到手都拿不住的螺絲、齒輪等等,隨著技術日新月異、工件越縮越小,經濟部技術處發現一般傳統的製程已經難以在高良率的狀態下滿足市場的需求,最主要的原因就出在「熱處理」這道被譽為「工業之母」的關鍵製程上。

熱處理是一種讓外表變得堅硬但內芯又要保持彈性與韌性的製程,避免零件在使用的時候因為承受不住外力而斷裂,在過程中最怕難以預料的熱變形。過去製作一顆普通大小的齒輪,工廠只要先做出大概的樣子,進行熱處理後再精修到預定的形狀,就能出貨;但工件越來越精微,一個食指大小的齒輪,或是比頭髮還細的測試探針,製程上根本沒有容錯空間,更別說還想要「事後整形」,幾乎不可能。

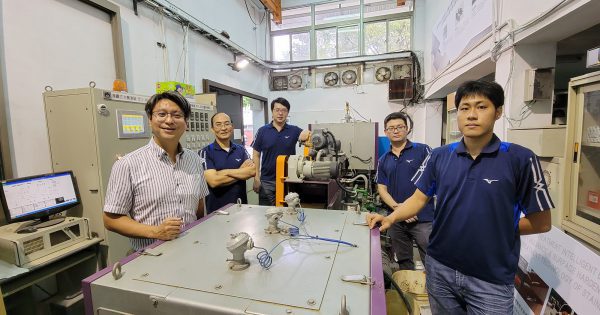

尤其高精密工業讓傳統製造廠面臨了良率跟品質掌握的困難,微小零件如何在耐得住無數次的旋轉、扭擠,還不能發出噪音、也不會崩牙,持續正常發揮,熱處理就是最重要的步驟,如果最後一道失敗,就只能報廢當下腳料。為了幫助廠商解決這樣的困境,經濟部技術處投入資源研發熱處理技術,委由金屬中心開發出「連續式微型元件熱處理系統設備」,特別針對精薄短小的零件優化製程,不僅可一次完成所有工序,收料率及產品良率幾乎可以達到100%,與傳統製程相比是翻倍的水準。

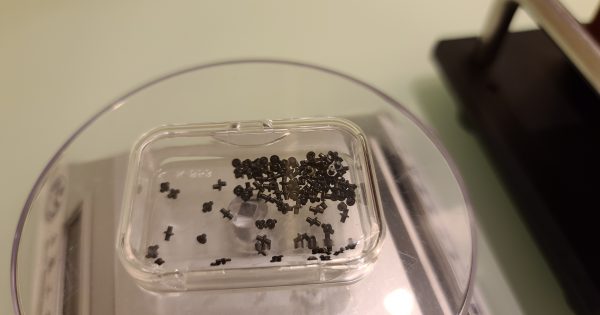

金屬中心精微成形研發處處理組副組長黃家宏說,以尺寸小於2mm的螺絲來說,一萬顆的螺絲僅僅就一個拳頭的大小,尤其少量多樣生產已經是家常便飯,面對「大小通吃」的傳統熱處理,常導致微小螺絲卡住或倒插在輸送帶上,再不然就是耐不住高溫、直接燒掉,流失率很高。因此,把製造中出現的問題可視化,並加以精修、穩定源頭管理,就是這套設備的根本。

黃家宏指出,連續熱處理系統設備其實是源自於101年的精微科專計畫,經過不斷的技術優化、至今眾人所見的已是第四代設備,目前已可自動投料、達成無人化生產,並具備可量產的水準,只要廠商點頭,隨時都可以進廠建置產線。黃家宏說,過去只要是微小工件的熱處理,很多廠商為了要達到客戶的要求,都得送到國外進行;如果引進設備,後續的維護保養都得請設備商大老遠飛一趟來臺灣,都是曠日廢時。

「這套熱處理設備,技轉的不只是硬體,還有Domain Knowhow(領域知識)。」黃家宏認為,幫廠商創造訂單、提升產值,就是法人展現的價值,目前這項技術已經拿到臺灣、美國、中國大陸的專利,但即使專利揭露,「外面的人也只能模仿到3成而已!」核心的技術價值仍然留在臺灣,與廠商共同打拚。

經濟部技術處致力於協助廠商落實產業化、在地化,並製造高附加價值的產品。熱處理設備除已技轉熱處理代工大廠興光工業,齒輪箱大廠祥儀也已經要自己布建微小零件的熱處理設備,由此熱處理設備生產的小齒輪更已輸向國際電動車大廠Tesla,「連續式微型元件熱處理系統設備」所創造的訂單與節省的設備維護支出相當可觀。此外,金屬中心亦與多家廠商及臺灣金屬熱處理學會成立「精微熱處理應用聯盟」,未來將持續協助臺灣產業解決微型零組件的熱處理需求。