金屬工件的開放實驗室,「智慧製造產線」要讓工廠無人化!

在全球人口老化、勞力需求短缺的情況下,企業如何降低傳統勞力的應用,成為發展的最大課題。也因此產生了世界上的第四次工業革命(工業 4.0),也就是將原有的機械硬體與雲端運算、大數據管理、物聯網甚至是人工智慧作結合,建構出更新型的智慧工業世界!

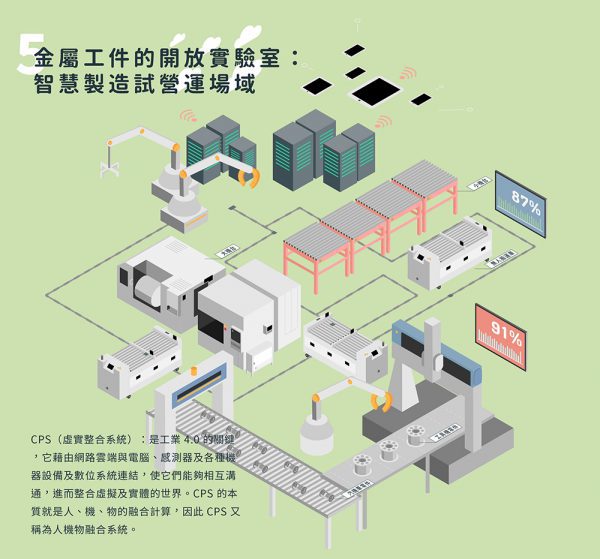

在經濟部技術處科技專案支持下,工研院在台中所建置的「智慧製造試營運場域」,便要打造出一條台灣版的工業 4.0示範線。

接下來,就讓我們來瞧瞧這一整條智慧化產線是如何組成的?

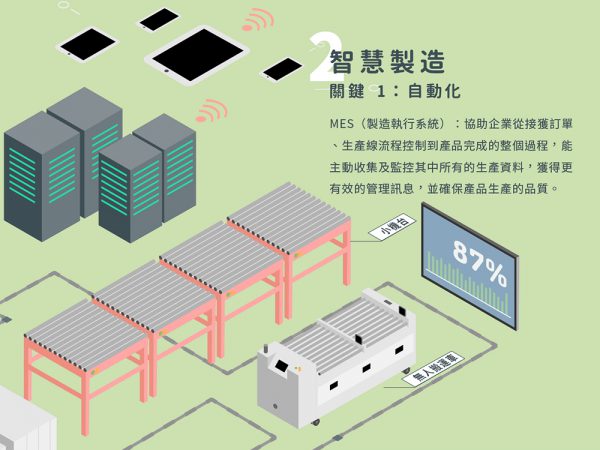

首先,第一關鍵是:自動化。在場域中,分為小機台設備及大機台設備。

大機台設備:所要加工的物件較大、較重,需要以運送機直接將物件送進加工機台。

小機台設備:藉由無人搬運車,依照地上的軌道將料材送至工作站。接著機械手臂會將運送來的料材放置到CNC加工機(Computer Numerical Control)上,就能開始加工作業。

原有的加工機加上無人搬運車、運送機、機械手臂這些自動化載具後就是一個工作站,當很多個工作站串聯起來,就成為一條智慧化產線!

當中,讓整條產線得以自動化的核心就是 MES (製造執行系統,Manufacturing Execution System),MES 就像是工廠內的總管,可以讓管理人員透過最上層的雲端下達指令。例如,在 MES 控管下,你能夠看到工作站現場最即時的加工機資訊,這也就代表著即使你人不在工廠內,只要透過電子載具,你就能隨時遠端即時監控工廠的狀況!

接著,關鍵2:資訊整合及蒐集。加工好的物件,同樣以無人搬運車運送到品管室內。品管機台透過讀取料盤上的 RFID 辨識碼(無線射頻識別系統,Radio Frequency Identification)就能知道料盤上的工件是什麼,並將讀取到的資訊即時上傳到 MES 系統的雲端,作整合和自動分析。

透過所分析出的常態分佈圖等資訊,品管人員得以瞭解工件的加工狀態如何、產線的加工狀態是否維持在最佳狀態。因此當在品管這端,發現加工產線出了問題,也就可以即時地將資訊回饋給管理人員作調整。這麼一來,就能以最低人員的使用狀況,來維持整個工廠的運作。

在台中的智慧製造示範場域中,智慧化產線能應用的領域十分廣泛,包含自行車零件、汽機車零件、3C零件、半導體零件、工具機零件、水五金零件,大至航太工業所需的零組件…各式各樣金屬構成的零件,只要大小是能放進工具機裡的(笑),都能在這個場域生產及運用。

因此,智慧製造示範場域—你更可以稱它為「開放實驗室」。在這個實驗室裡頭,可以提供台灣不同的中小企業,來實驗自家的金屬工件如何在「CPS(虛實整合系統,Cyber-Physical System)」的技術下,達到智慧製造的目的,並協助業者將工業 4.0 技術導入。同時更能讓國產化的法人技術在地深耕。

在智慧製造產線的幫助下,不僅能依產品需求彈性來調整產線,達到少量多樣、快速換線的目的以外,以數位化監控替代傳統的現場操作,則能有效降低生產成本,並強化製程品質。

接下來,智慧製造示範場域也不會停下成長的腳步,場域會隨著科技與新技術的導入所演變,將不同的新元素整合進系統,像是 AI 機器學習就成為目前場域持續擴增的技術之一。此外,智慧製造示範場域更肩負一件重要任務,就是要培植大量的台灣 SI 業者來承接技術,讓他們能夠以台灣本土的軟硬體技術,規劃出智慧製造產線。設備業和製造業兩方能藉由台灣自有的技術串聯起來,就是這個場域存在的最大目的。