【資訊圖表】不想鞋子開口笑,打粗技術很重要!一起認識「智慧化 3D 視覺製鞋打粗設備」

如果各位腳上正穿著鞋子,不妨把它拿起來端詳一下。好的,可以把鞋子放下來了~是否發現無論是皮鞋、運動鞋、休閒鞋,在鞋底與鞋面接合的地方,都會有一道利用膠水黏合的痕跡,這可是製鞋時少不了的步驟。或許對許多人來說鞋子用膠水黏合是個常識,但你可能不知道的是,在鞋底塗上膠水之前,還有一個同等重要的步驟一樣不能少,那就是「打粗」!

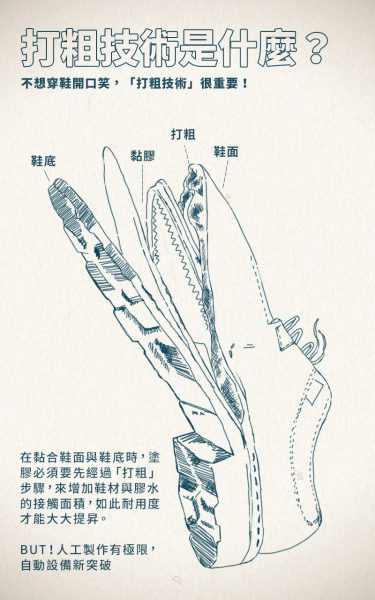

製鞋流程中的「打粗」,意指鞋底與鞋面在噴塗黏合膠水之前,都必須要先用砂輪機將原本光滑的橡膠、牛皮、合成皮等鞋材的表面磨粗,目的是為了增加膠水與鞋材的接觸面積,如此才能大幅的增加耐用度,不會輕易讓鞋子出現開口笑的狀況。

但是!這項流程長期以來都是以「人工」來執行,雖然製鞋師傅經驗老到,不管是良率或是速度都具有相當的水準,可在各項製造產業都開始吹起自動化風潮的現在,難道沒有進化的空間嗎?或許這得從製鞋的源頭開始說起了~(推眼鏡)

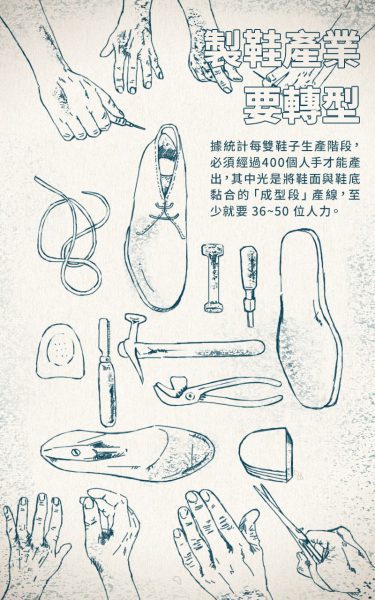

過去媒體採訪過一位台灣製鞋廠老董,他分享每雙運動鞋從無到有,至少需要超過 400 個人的手摸過,才能從備料、製作、品管、封箱,最終順利送到各位的手中,穿到各位的腳上。事實上「製鞋」是屬於一項高度勞力密集的的產業,比起時常被放在一起討論的紡織業,製鞋擁有更多立體的細節需要注意,包括花色、尺寸的變化也都來得多上許多。

若以討論範圍縮小,聚焦在今天主角「打粗技術」所在的「製鞋成型段」,以一般中等規模的產線而言,至少就需要仰賴 36~50 位人力來處理,而且一天一條產線只能生產一款鞋子,沒有辦法任意更換,生產實務上所遇到的限制著實不小,更不用說符合現在流行的快時尚,所應運而生的「客製化鞋款」,那得利用大量的人力執行,更是不符合成本與經濟效益。

為了推動產業轉型,幫助台灣製鞋廠能夠符合國際的市場需求,在經濟部技術處科技專案支持下,「財團法人金屬工業研究發展中心」(以下簡稱金屬中心)在一片不看好的聲浪下,毅然而然在5年前開始投入研發,並與製鞋機具生產商合作,現今已打造出「智慧化3D視覺製鞋打粗設備」,以及鞋子黏合時的「智慧化3D視覺鞋底自動塗膠設備」,其中又以打粗技術最為新穎,持續進化與突破。

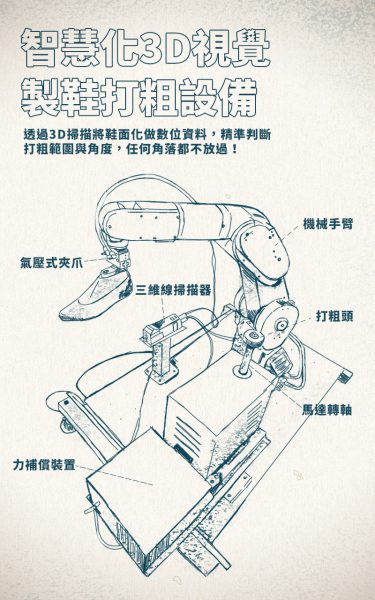

想要成就「智慧化 3D 視覺製鞋打粗設備」,有兩個重要關鍵!

智慧化3D視覺

如同剛才所提到,因為鞋子有大小尺寸、多樣式的特色,有男女鞋,有皮鞋、運動鞋,還都各分成不一樣的款式,因此在同一條產線上要自動化排程製作是有相當難度的。但拜越來越成熟的「3D 視覺」技術之賜,透過前置作業中的「3D立體掃描技術」,可以將鞋子的形體化做無數個數位資訊,稱之為「雲點資料(Cloud Point)」。

接著研發專門的軟體並與機械整合,利用這些數位資訊,判斷出真實鞋子上需要打粗與塗膠的範圍與路徑,便是其中困難之處與突破關鍵。有了智慧化的 3D 視覺技術,只要製作好樣鞋之後,送上機台掃描建檔,便可以透過精準無比的機械手臂來調整打粗路徑,而且還能夠依照產線需求,隨時更換鞋款,保有高度的生產計畫彈性。

力補償機制

如果說智慧化 3D 視覺技術解決的打粗的「形狀」問題,那麼「力補償機制」則是為了解決「深度」問題。由於每款鞋子所採用的鞋材皆不相同,甚至是同樣鞋子也可能面對到皮革軟硬度不同的狀況,因此過往依靠的是製鞋人員的經驗,以砂輪機打磨的時候透過手來感應,去調整不同的力道,才能知道要打粗到什麼程度,把鞋子往下一站送。

可是以前的機械手臂沒有辦法精準的感應回饋力道,以致於時常發生力道過大磨破,或是力道過小磨不夠的情形。而經過金屬中心與深耕製鞋機具領域超過 38 年的「鼎聖」團隊共同研發,將力補償機制調整成根據材質的不同,輸入設定不同的參數後,就可得到最適當的打粗力道。假設機器設定 10 牛頓(N)的力道,便可以使機器在打粗時無論遇到什麼樣的狀況都能透過微調機制控制 10 牛頓的力道,不會因為材質太粗或太薄,出現打粗過度或不夠的狀況。

總結來說,「智慧化 3D 視覺製鞋打粗設備」跨足了「光=3D 視覺」、「機=機械手臂」、「電=軟體控制技術」、「製程=實際生產端的應用」各種領域,由金屬中心主導,結合各家聯盟廠商才得以實現,目的正是希望能加速推動製鞋產業的自動化升級,跟上國際潮流。

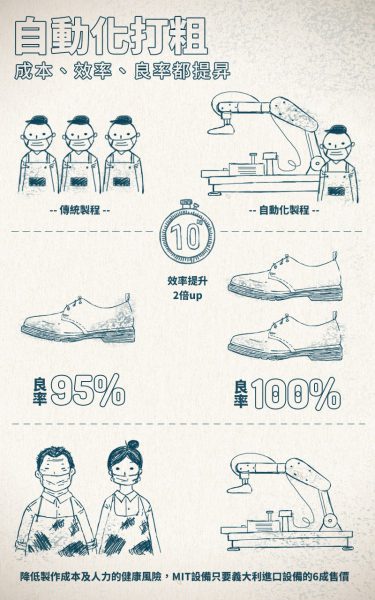

在自動化打粗設備正式投產後,可望將原先一支鞋的 10 秒鐘打粗製程,大幅縮短為一支鞋僅需 5~6 秒鐘,效率提昇將近一倍左右。而所有工業製程都相當在意的產品良率,也能從原本就表現不錯的95%,升級成為完美的 100% 良率。在成本的考量上,相較於貴鬆鬆的德國與義大利製造機具,也可望從一台800萬台幣,減少三分之一的購入費用,約為 500 萬左右。

但更重要的精神與目標,體現在數據看不到的地方,因為引入自動化設備後,能夠改善製鞋人員的勞動條件,避免長期吸入揮發性溶劑對人體的傷害(噴塗膠水階段),以及長期手持沈重製鞋模具所造成的累積傷害(鞋底打粗階段),讓珍貴的人力資源可以做更有效的應用,帶動整體產業升級!